單機多工位機械手可以實現沖壓自動化那些功能?

發布時間:2025-07-01 14:40:20 瀏覽:1次 責任編輯:東莞佑億設備

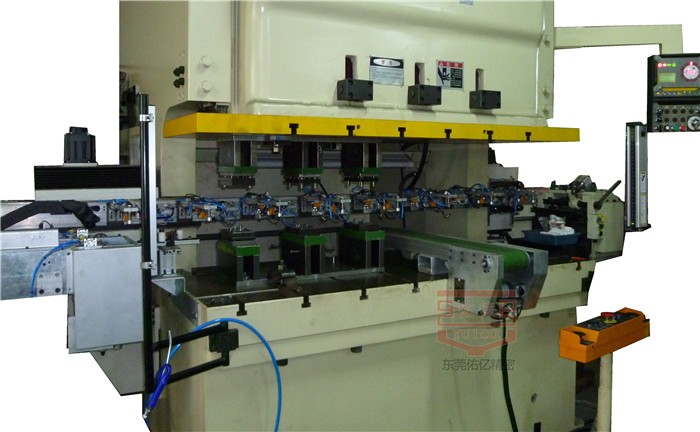

在現代化工業生產中,沖壓自動化技術的革新對提升生產效率與產品質量起到了關鍵作用。其中,單機多工位機械手作為自動化沖壓生產線的核心設備,憑借其多工位協同作業、高精度控制及智能化操作等特性,已成為實現沖壓生產全流程自動化的重要技術載體。本文將從功能實現、技術優勢、應用場景三個維度,系統闡述單機多工位機械手在沖壓自動化領域的核心價值。

一、單機多工位機械手的核心功能實現

1. 多工位協同作業與精準搬運

單機多工位機械手通過集成夾緊舉升單元、移送單元、橫梁桿及吸盤抓手等模塊,實現了工件在模具各工位間的無縫銜接。以汽車零部件沖壓為例,機械手通過移送橫桿將工件從首道工序依次搬運至后續工位,直至最后一道工序完成后,將成品精準放置于傳送帶上。這一過程通過與沖床曲軸編碼器的實時同步,確保每個搬運動作與沖床運行周期完全匹配,搬運精度可達±0.05mm,生產節拍提升至10-15次/分鐘。

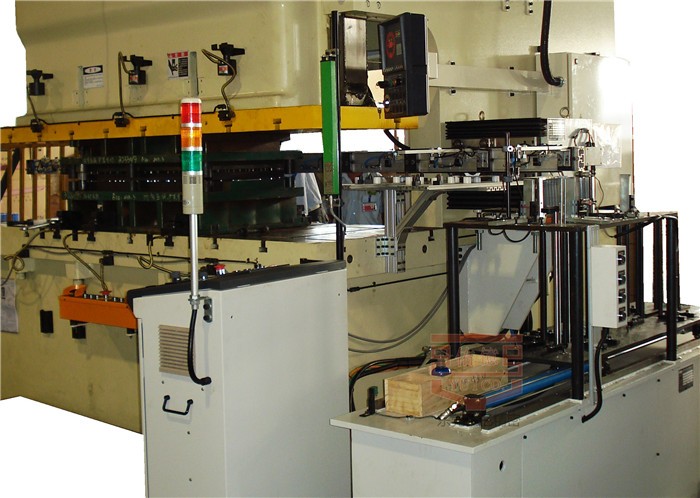

2. 高速動態響應與柔性生產

采用高性能伺服電機驅動精密研磨滾珠絲桿,配合高速直線導軌導向,機械手可在0.3秒內完成升降與水平移動動作。其干涉曲線自動生成功能可根據模具結構動態優化運動軌跡,支持不同工件尺寸的快速切換。例如,在電壓力鍋蓋沖壓生產線中,機械手通過人機界面輸入產品參數后,可自動調整夾持力與移送速度,適應直徑150mm至300mm的工件范圍,產品切換時間縮短至5分鐘以內。

3. 智能化安全控制與異常處理

設備配備多重安全互鎖機制,包括:

實時監測系統:通過絕對式編碼器以毫秒級掃描頻率監控沖床曲軸角度,異常偏差超過0.1°時自動觸發急停;

缺料檢測功能:當某工位缺料時,系統自動跳過空位并記錄異常,確保生產線連續運行;

故障自診斷:發生故障時,人機界面彈出報警畫面并顯示解決方案,例如“伺服電機過載:檢查負載扭矩是否超出額定值30%”。

二、單機多工位機械手的技術優勢

1. 生產效率的跨越式提升

單機多工位集成:通過一臺沖床配合多工位模具,減少工件周轉時間。以手機金屬外殼沖壓為例,傳統單工位生產線需3小時完成1000件,采用單機多工位機械手后,生產時間縮短至1小時,設備利用率提升至85%以上;

連續沖程模式:壓力機無需停機等待送料,機械手在沖床空行程中完成工件移送,生產節拍可達12件/分鐘,較傳統方式提升40%。

2. 人力成本與操作風險的雙重降低

無人化作業:替代人工完成取料、放料、對中、搬運等動作,單條生產線操作人員從6人減少至1人,人工成本降低83%;

安全防護升級:機械手在封閉工作區域內運行,避免人工操作時的壓傷、劃傷風險,事故率下降90%。

3. 加工精度與產品一致性的保障

微米級定位控制:伺服電機與編碼器構成閉環控制系統,重復定位精度達±0.02mm,確保沖壓件尺寸一致性;

振動抑制技術:通過高級運動控制算法,將高速移送時的振動幅度控制在0.1mm以內,避免工件變形或模具損傷。

三、典型應用場景與行業價值

1. 汽車制造領域

在汽車底盤件沖壓生產線中,單機多工位機械手可同步完成拉伸、修邊、沖孔、翻邊四道工序。以某車企B柱加強板生產為例,機械手通過三段式鋁合金移送桿,在1.2米行程內實現工件180°翻轉,單班產量從800件提升至1500件,模具壽命延長20%。

2. 家電五金行業

針對電飯煲內膽沖壓需求,機械手配置真空吸盤與浮動支撐裝置,可穩定抓取直徑200mm、厚度0.5mm的鋁板。通過自動適應不同沖床高度,設備換型時間縮短至30分鐘,較傳統方式效率提升3倍。

3. 精密電子領域

在筆記本電腦外殼沖壓中,機械手采用光學攝像系統對中,定位精度達±0.01mm,配合數控液壓拉伸墊,實現復雜曲面的一次成型,材料利用率從65%提升至80%。

結語

單機多工位機械手通過多工位協同、智能化控制與柔性生產能力,不僅重新定義了沖壓自動化的技術標準,更成為企業降本增效、提升競爭力的關鍵裝備。隨著工業4.0的推進,其與物聯網、大數據技術的深度融合,將進一步推動沖壓行業向“黑燈工廠”模式演進,為智能制造注入新動能。

東莞市佑億精密自動化設備有限公司

東莞市佑億精密自動化設備有限公司